深圳芯源新材料|芯片加速普及,烧结银工艺成为重中之重

在新能源汽车等大功率应用领域,对于功率芯片与基板的连接,面临严峻的考验,功率密度和工作温度都大幅提高,对互连的可靠性要求也更高。传统的芯片互连工艺采用焊料焊接,如SnAgCu系和SnSb系焊料,无法在高温工作环境下保证可靠性。

因此,需要一种可靠性更高的工艺来连接功率芯片和基板,银烧结工艺正是应对这一系列问题的解决方案。本文就跟着深圳芯源新材料小编一起来看看到底是怎么一回事吧!

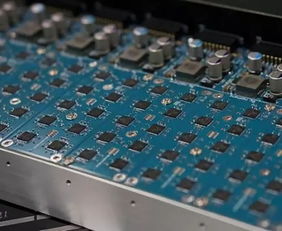

一、烧结原理首先,银具有热导率仅次于铜的优良导热性能,同时相对于铜来说,深圳芯源新材料|芯片加速普及,烧结银工艺成为重中之重银不容易氧化;其次,银烧结具有更高的粘结强度和稳定性,能够长期在200℃以上的环境下工作;此外,纳米银的烧结体具有更强的导电性和较低的电阻率,能够降低功率损耗。

银烧结通常使用微米级以下尺寸的银颗粒,与有机粘合剂混合形成银膏,以增加流动性。将银膏印刷到基板表面,然后将芯片放置在基板上,在高温和空气/氮气环境下加压烧结。

在烧结过程中,银膏中的有机粘合剂挥发,银颗粒表面扩散生长成烧结颈,随着温度和压力的持续,最终会形成低孔隙的烧结层。完成后,功率芯片与基板紧密连接,同时满足电流传输和散热需求。

银烧结工艺提高了功率模块的可靠性和稳定性,降低了系统的热阻,提高了功率密度,从而提升了整个系统的效率和性能。此外,银烧结工艺还可以减少系统的体积和重量,有利于新能源汽车等领域的轻量化设计。

二、应用案例银烧结技术在功率模块领域的应用已经有了一定的历史。早在2006年,英飞凌就推出了采用单面银烧结技术和双面银烧结技术的Easypack1封装功率模块。随后,2007年,赛米控推出的SKiNTER功率模块技术也采用了银烧结技术。

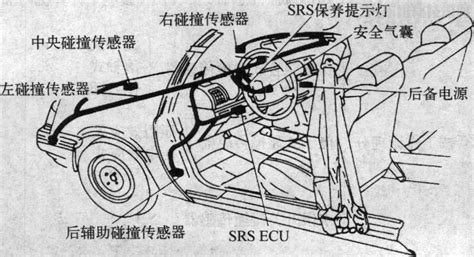

银烧结技术在电动汽车的功率模块上具有尤为重要的作用,虽然成本较高,但能够换取功率模块更长的使用寿命和更高的可靠性。

当前,电动汽车的平台电压正在从400V向800V以上发展,同时SiC功率模块也越来越普及。

在高压应用中,对器件可靠性提出了更高的要求。因此,在近年来的车企和供应链推出的车用功率模块中,银烧结技术的应用越来越普遍。

例如,比亚迪在其e3.0平台的电控单元中采用了新一代SiC功率模块,并使用纳米银烧结工艺代替传统的软钎焊料焊接工艺。相比传统的功率模块,其寿命能够提升5倍以上,连接层热阻也能降低95%。

SiC功率模块在电动汽车上加速普及的脚步,从过去30万以上的车型,开始下沉到15万左右的车型中,这也将进一步推动银烧结在功率模块上的应用。

深圳芯源新材料有限公司作为国内唯一上车的国产供应商,推出的PA-300A03烧结铜电极帮助客户做出了使用双面银烧结技术的碳化硅模块。采用烧结铜电极可以代替原有铝线键合,提供铜线/铜带键合的新方案,显著提升功率模块的过流能力和功率循环次数,同时使用芯源PA-100A03A芯片级银膏在裸铜DBC/AMB上烧结芯片,有效提升客户高结温下的散热能力,降低客户成本。

深圳芯源新材料有限公司是一家以高导热封装互连材料为核心的科技企业。公司专注于以纳米金属产品为代表的半导体用散热封装材料的研发、生产、销售和技术服务,为功率半导体封装、先进集成电路封装提供高散热、高可靠的解决方案。